Ci credi se ti dico che per me il massetto è diventato l’elemento più importante che devo attenzionare nell’edilizia? La buona riuscita delle mie specializzazioni in impermeabilizzazioni ed in finiture continue dipende proprio dal massetto.

Ci credi se ti dico che per me il massetto è diventato l’elemento più importante che devo attenzionare nell’edilizia? La buona riuscita delle mie specializzazioni in impermeabilizzazioni ed in finiture continue dipende proprio dal massetto.

Il massetto è uno strato di supporto, non strutturale posato direttamente in cantiere. Il suo fine è quello di ottenere una determinata quota, ripartire il carico degli elementi sovrastanti e ricevere la pavimentazione finale. La norma a cui facciamo riferimento in questo articolo è la UNI EN 13318

E’ molto importante distinguere se il massetto deve essere realizzato in ambiente interno al chiuso o all’esterno. Se un massetto è realizzato all’interno non occorrerà proteggerlo da acqua, neve, vento o sole. Viceversa, se la sua posizione è esterna, necessita uno studio più appropriato della sua stratigrafia e di cosa dovrà sostenere.

Quante tipologie di massetti conosci?

Se sei un neofita, la tua risposta è pari ad uno e che questa lavorazione è formata da un impasto di sabbia, acqua e cemento. Onestamente ti dico che in effetti non hai tutti i torti. Solo che negli anni lo sviluppato ha portato a migliorare con ulteriori tecnologie il mondo dei supporti creando dei massetti che avessero una perfetta sinergia con gli elementi sovrapposti. Di seguito ti elenco alcuni dei massetti che è possibile realizzare negli ambienti interni:

Massetti galleggianti o flottanti.

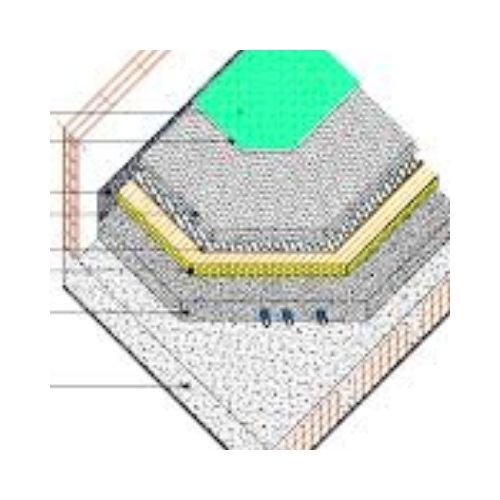

Sono massetti non aderenti, dove è interposto uno strato di separatore fra il solaio ed il massetto stesso. Questo strato, se richiesto dovrà creare una barriera al vapore efficace contro la risalita dell’umidità. Tale massetto è consigliabile nei casi ci siano ragioni di pensare che la struttura possa avere problemi di deformazione e quindi assestamento. Oppure cedimenti dovuti al troppo carico, dilatazione termiche o contrazioni per ritiro igrometrico.

Sono massetti non aderenti, dove è interposto uno strato di separatore fra il solaio ed il massetto stesso. Questo strato, se richiesto dovrà creare una barriera al vapore efficace contro la risalita dell’umidità. Tale massetto è consigliabile nei casi ci siano ragioni di pensare che la struttura possa avere problemi di deformazione e quindi assestamento. Oppure cedimenti dovuti al troppo carico, dilatazione termiche o contrazioni per ritiro igrometrico.

Massetti aderenti.

Aderiscono perfettamente al sottofondo di realizzazione e questa aderenza può essere da contatto, meccanica o chimica. Da contatto se utilizziamo il principio dell’attrito. Meccanica se invece inseriamo appositi chiodi o tasselli collegati con un armatura annegata nel getto. Chimica se invece utilizziamo promotori di adesione come le boiacche, le resine o leganti modificati utilizzati a dispersione o a contatto fresco su fresco. Questa tipologia di massetti può essere utilizzata solo in completa assenza di umidità o nei limiti previsti dalla normativa.

Massetti speciali a basso spessore

Sono massetti particolari, dove la loro caratteristica principale è quella di abbinare un elevata resistenza a piccoli spessori.

Massetti per sistemi di riscaldamento o raffrescamento.

Questa tipologia di massetto può anche essere classificato come massetto galleggiante perché generalmente è posato sopra un isolante termico di fissaggio dell’impianto riscaldante. E’ importante in questo sistema, inserire uno strato di separatore sotto l’solante termico. Lo spessore minimo del massetto deve essere maggiore di 3 cm sopra le tubazioni degli elementi radianti. La norma di riferimento è la UNI 1264-4. Nel caso di posizionamento di carichi pesanti, lo spessore deve essere adeguatamente progettato ed aumentato. Un massetto tradizionale cementizio deve essere additivato con appositi additivi forniti dalla stessa azienda che ha progettato l’impianto di riscaldamento. Si potrà effettuare la pre-accensione solo dopo i 21 giorni dal suo realizzo. Mentre se si utilizza un massetto ad anidrite l’impianto può essere acceso solo dopo 7 giorni.

Questa tipologia di massetto può anche essere classificato come massetto galleggiante perché generalmente è posato sopra un isolante termico di fissaggio dell’impianto riscaldante. E’ importante in questo sistema, inserire uno strato di separatore sotto l’solante termico. Lo spessore minimo del massetto deve essere maggiore di 3 cm sopra le tubazioni degli elementi radianti. La norma di riferimento è la UNI 1264-4. Nel caso di posizionamento di carichi pesanti, lo spessore deve essere adeguatamente progettato ed aumentato. Un massetto tradizionale cementizio deve essere additivato con appositi additivi forniti dalla stessa azienda che ha progettato l’impianto di riscaldamento. Si potrà effettuare la pre-accensione solo dopo i 21 giorni dal suo realizzo. Mentre se si utilizza un massetto ad anidrite l’impianto può essere acceso solo dopo 7 giorni.

E’ arrivato il momento di dirti quali sono i 5 punti che non devi assolutamente sottovalutare nella realizzazione del tuo massetto.

I 6 punti che devi assolutamente conoscere

Il livello fessurativo

E’ importante limitare, o addirittura ancora meglio non farsi che possano verificarsi delle fessure. Se dovesse avverarsi è possibile sigillarli. Le fessure possono essere definite giunti naturali del massetto. Le rotture si hanno nei punti in cui i carichi di trazione a cui è sottoposto superano la propria resistenza a taglio. Questo fenomeno si manifesta a causa di un ritiro termico ed igrometrico. Può essere controllato con aggiunta di additivi o fibre che permettono al cls di avere un ritiro controllato. Il fenomeno di fessurazione è molto ridotto o quasi pari a zero nei massetti realizzati ad anidrite. Una perfetta posa a regola d’arte permette in questi massetti di non realizzare giunti fino a 400 metri quadrati. Nel caso avessimo un massetto particolarmente lesionato, è buona norma posizionare fra il massetto ed il rivestimento sovrastante una membrana desolidarizzante.

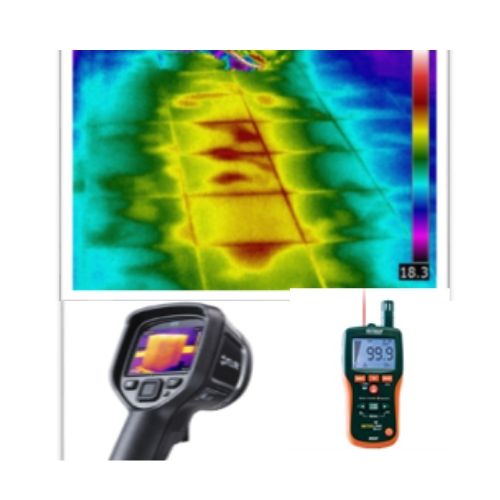

L’ umidità relativa Norma Uni 10329

Assolutamente importante e direi anzi la più rilevante è proprio l’umidità relativa. Prima di posare l’impermeabilizzazione o la pavimentazione è necessario verificare che l’umidità relativa non superi i limiti consentiti dal materiale stesso. E’ importante però considerare che l’umidità relativa è formata dalla somma di quella intrinseca misurata nel materiale più quella assorbita dall’ambiente circostante.

Assolutamente importante e direi anzi la più rilevante è proprio l’umidità relativa. Prima di posare l’impermeabilizzazione o la pavimentazione è necessario verificare che l’umidità relativa non superi i limiti consentiti dal materiale stesso. E’ importante però considerare che l’umidità relativa è formata dalla somma di quella intrinseca misurata nel materiale più quella assorbita dall’ambiente circostante.

I tempi di asciugatura per i massetti semi-umidi dovranno essere di una settimana per centimetro per i primi quattro centimetri. Per ulteriori centimetri l’asciugatura sarà di due settimane per ogni centimetro di spessore. Tutto questo considerando le due variabili che ci sia una temperatura di 20 gradi ed un umidità relativa del 60%. Nel caso di massetti riscaldati la prova dell’umidità dovrà essere fatta dopo 5 giorni dallo spegnimento del ciclo di accensione dell’impianto. Nei massetti cementizi sarà accettabile per valori inferiori al 1,7% nel caso di posa di pavimenti in legno ed al 3% per rivestimenti ceramici. Per massetti abase di anidrite allora l’umidità dovrà essere inferiore al 0,2% per il legno ed allo 0,5% per la ceramica.

Lo spessore

Lo spessore del massetto deve essere dimensionato in funzione dei carichi previsti. Inoltre bisognerà considerare il tipo di sottofondo, la destinazione d’uso, le pendenze, l’isolamento termo-acustico adottato, la resistenza al punzonamento ed il passaggio dei tubi. Per usi residenziali è consigliabile uno spessore maggiore ai 4 centimetri per i massetti interni non aderenti e galleggianti. Mentre dovrà avere uno spessore maggiore ai 5 centimetri per i massetti esterni non carrabili. In qualsiasi caso è importante che lo spessore sopra le tubazioni di servizio sia di almeno 3 centimetri rinforzandolo con un’armatura specifica ed adeguata.

La quota

Il massetto deve avere una quota che preveda anche lo spessore del suo rivestimento finale. Cosi facendo è rispettata l’orizzontalità di tutti gli elementi interni come le soglie degli infissi e non meno importante le quote degli impianti. E’ consigliabile e buona prassi per un operatore specializzato leggere le schede tecniche. Cosi facendo potrà capire se il materiale per la realizzazione del massetto abbia dei ritiri controllati che dovranno essere considerati in fase di posa.

La planarità

La planarità

La planarità per legge deve essere ripetuta in 5 posizioni ogni 36 metri quadrati di superficie. Questa verifica può essere effettuata con un regolo rigido di 2 metri di lunghezza che poggia sulle estremità su due supporti da 3 millimetri. E’ possibile accettare valori di irregolarità maggiori del 20% rispetto alla stessa tolleranza massima ammessa di 3 mm. Nel caso di massetti esterni le pendenze per il deflusso delle acque dovranno avere un inclinazione minima del 1,0%. Nel caso si dovesse correggere la planarità è necessario utilizzare attrezzature idonee come la levigatura, scarificatura o carteggiatura. Oppure se il supporto neccessita di un eventuale riempimento è necessario utilizzare materiale con apposite caratteristiche tecniche ben specifiche.

Prestazione meccaniche.

Il massetto di supporto deve presentare determinate caratteristiche meccaniche in funzione allo strato di finitura e alla sua destinazione d’uso. La norma UNI EN 13813 prevede le caratteristiche nominali che deve avere un massetto. Le caratteristiche finali del massetto dipendono molto dalle condizioni climatiche durante il getto, dalla stabilità del supporto, dalla maturazione e stagionatura e dalle condizioni del cantiere nelle fasi successive alla realizzazione. Le prestazioni importanti che devono essere ritenute tali in una fase di verifica in laboratorio sono: resistenza a compressione e flessione, durezza superficiale, resistenza alle sollecitazioni parallele al piano di posa e resistenza alla rottura per carico dinamico.

Questi cinque punti ti consentiranno di realizzare un massetto che ti permetterà una successiva impermeabilizzazione o pavimentazione a perfetta regola d’arte. Sono a tua completa disposizione per un sopralluogo e per la realizzazione di qualsiasi tipo di massetto sia necessario a casa tua. Realizziamo massetti autolivellanti, massetti ad anidrite, massetti radianti, massetti industriali, massetti a basso spessore e massetti tradizionali.

Contattami al numero verde 800.91.28.48